Современная промышленная спецтехника оснащена гидравлическим оборудованием, которое может изнашиваться, ломаться и выходить из строя. В таком случае необходимо провести ремонт и разобрать механизм для выяснения причины поломки: забит или погнут поршневой шток гидроцилиндра, нарушены крепления, деформирован корпус. Причин может быть много, но главное – устранить своевременно, поскольку габаритная техника с неисправностями может стать причиной аварии и травм на производстве.

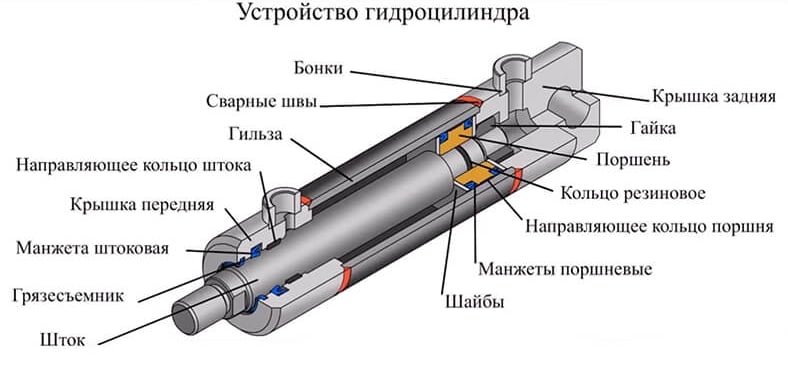

Устройство гидроцилиндра: разновидности механизма и составляющие детали

Основным элементом гидравлической системы является гидроцилиндр – простой и надёжный двигатель, который устанавливает на строительной, бурильной, лесозаготовительной и авиационной технике, на насосных станциях.

Все гидроцилиндры подразделяются на несколько видов:

- поршневые;

- многоштоковые;

- одно-, дву- или многопозиционные;

- телескопические;

- с торможением или без;

- с пружинным механизмом возвратного движения;

- плунжерные;

- мембранные;

- сильфонные.

Конструкция всех видов разнится, но в основу всегда входит:

- гильза;

- шток;

- поршень;

- РТИ – манжеты, кольца, крышки, гайки.

Сам механизм работы основан на возвратно-поступательных движениях, что позволяет передавать усилие в одном или нескольких направлениях. Все зависит от сферы применения и технических характеристик конкретного изделия.

Причины неисправностей

Существует множество факторов, влияющих на выход из строя рабочего механизма гидроцилиндра, к основным причисляют:

- загрязнение гидравлической системы;

- погнутый поршневой шток;

- поврежден сварной шов на портах или основании;

- расшатаны крепления;

- износ деталей;

- разгерметизация вследствие повреждения уплотнительных колец или сальника;

- неисправность тяги;

- коррозия механизма;

- закончилась смазка, и наблюдаются рывки, дрожание штока при работе.

Этот неполный список причин, более детально разобраться может мастер в ходе ремонта и реставрации гидроцилиндра.

Алгоритм разборки

Разборка гидроцилиндра проводится с учетом конкретного вида механизма и проходит в несколько последовательных этапов:

- Откручивают все гайки штока при помощи зубила и трубного ключа. Если они сильно затянуты, то есть риск повредить резьбу, в таком случае можно использовать ножовку по металлу.

- Извлекают аккуратно шток с помощью плоскогубцев, важно не повредить место сопряжения клапана.

- Отделяют верхнюю крышку от гильзы, откручивая шпилечные гайки. Главное, не повредить механизм, ведь расколов шпильку, единственный выход – замена детали. Если крышка не отделяется, то вероятно она прикипела, тогда нужно обработать поверхность раскислителем и оставить на 4 часа, после повторить процедуру снятия крышки.

- Извлекается поршень через гильзу.

- Следующий шаг – нужно достать маслопровод, это можно сделать вручную или выбить его при помощи молотка.

- Завершающий этап – демонтаж стопорных колец выполняется с помощью отвертки, конец которой нужно заточить и согнуть на 50 градусов и осторожно бить молотком на сжатие кольца – оно сместится и выйдет из паза. Далее поддеваем обычной отверткой и вынимаем.

- Снимается резиновое кольцо с маслопровода, пластмассовые можно оставить на месте, во избежание растягивания, которое может привести к сложностям при сборке.

Ремонтные работы должен проводить квалифицированный специалист с использованием спецоборудования, инструментов и стенда – это минимизирует риск повреждения отдельных элементов гидродвигателя, сэкономит время и обеспечит качественным итоговым результатом.

Love

Love  Telegram

Telegram  Youtube

Youtube  TikTok

TikTok  Twitter

Twitter  RSS

RSS  Google

Google